5S itsekurin ylläpito

Julkaisi PASI JULKUNEN /

4S Standardoi, Shitsuke. “Standardoi 1S-2S-3S ”

Pentti Enlund4.12.2025

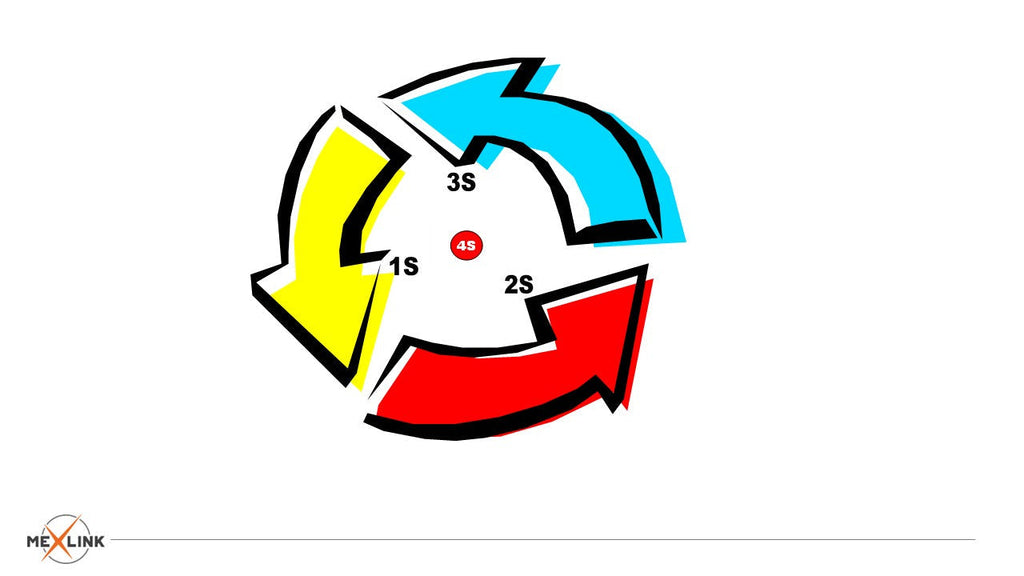

Edellisessä blogissani kerroin mitä 1S-3S käytännössä tarkoittavat. Niitä käsiteltiin erillisinä toimenpiteinä, jotta niiden edustamat elementit saadaan implementoitua kohteena olevaan prosessiin. Seuraavaksi ne on integroitava osaksi jokapäiväistä työtä rutiininomaiseksi suorittamiseksi, tätä kutsutaan 4S-vaiheeksi, Kuva 1.

Kuva 1. 1S,2S,3S rutiiniksi jokapäiväiseksi työtä

Oikein suoritetulla standardoinnilla vältetään esim. seuraavia ongelmia

• Entinen epäjärjestyksen tila palaa takaisin, vaikka yrityksen laajuinen 5S-kampanja on suoritettu

• Päivän päätteeksi, tarpeettomien tavaroiden läjä, mikä on jäänyt jäljelle tuotantotavoitteiden tekemisestä, lojuu hajallaan ympäri työskentelyaluetta ja koneita

• Työkalujen varastopaikat ovat epäjärjestyksessä ja ne on laitettava takaisin järjestykseen päivän päätteeksi

• Koneistuksessa leikkuulastut putoavat lattialle ja ne on puhdistettava sieltä pois

• Vaikka 3S on implementoitu toimistossa, ei kulu kuin kotva, kun toimistotyöntekijä aloittaa sellaisten tavaroiden keräämisen uudelleen mitä ei tarvitse työssään

4S vaiheen etuja

• Auttaa työkalujen ja koneiden kontrolloimisessa

• Pitää työskentelyalueen siistinä ja toiminnallisena

• Kuka tahansa voi tarkistaa työskentelyalueen siisteystason ja tilanteen

• Se mahdollistaa pysymisen vaiheessa 4S jotta kolmeen edelliseen S:ään ei tarvitse palata

4S, Standardoinnin toteutus

1. 3S-vastuiden jako

3S-ympäristöä ylläpidettäessä, jokaisen on tiedettävä tarkalleen mistä on vastuussa, milloin, missä ja miten tehtäviä suoritetaan. Jos vastuita ei ole selkeästi jaettu omalla työskentelyalueella, 3S-toiminnoilla ei ole kovin paljoa merkitystä. Vastuita määriteltäessä käytetään yleensä kolmea erillistä työkalua:

1.1 5S-Kartta yksittäisen solun, tuotantolinjan tai kokonaisen osaston arviointiin.

Kuva 2. Työpisteen toiminnan organisointi työnkulun mukaan

Enemmän aiheesta blogissani https://www.mexlink.fi/blogs/news/gemban-talo- ja-sen-merkitys-standardoinnille (kuva 2).

Puhdistuskampanjan suunnittelu, aikataulutus ja vastuut

Ensimmäisenä määritellään ylläpidon ja puhtaanapidon kohteet. Kuva 3. Ne ryhmitellään kolmeen kategoriaan:

• Varastotuotteet (raaka-aineet, alihankitut osat, itsetehdyt osat, asennettavat komponentit, puolivalmiit ja valmiit tuotteet)

• Laitteet (koneet, hitsaus työkalut, leikkaustyökalut, mittaus instrumentit, jigit, työpöydät, laatikot, tuolit)

• Tilat (lattiat, työskentelyalueet, kävelykäytävät, seinät, pylväät, sisäkatot, ikkunat, hyllyt, huonetilat ja valot)

Tämän jälkeen päätetään tehtävien suorittajat. Tehtävät kuuluvat kaikille, jotka alueella työskentelevät. Tehdas jaetaan ylläpito alueisiin, jotka sitten jaetaan henkilöille. Tätä kutsutaan 5S-vastuualue kartaksi (kuva 3)

Kuva 3. 5S-Vastuualue kartta

Puhdistusmenetelmät on myös määriteltävä ja työkalut puhdistuksen suorittamiseksi.

1.2 5S-työjärjestys päivittäisen puhdistuksen tekemiseksi työpisteessä.

Kuva 4. Tätä kutsutaan visuaaliseksi 5-minuutin siistimiseksi. Tämä kertoo yksityiskohtaisesti, mitä on puhdistettava, kuinka puhdistus suoritetaan määrätyssä työskentelypisteessä, minä päivinä ja mihin aikaan päivästä sekä kuka on vastuussa. Aikataulu on liitettävä työpisteen ilmoitustaululle. Puhdistukseen ei saa kulua liikaa aikaa, noin 5-10min on maksimi.

Kuva 4 Päivittäinen puhdistusrutiini

1.3 5S-työkierto kaavio on työkalu

Tarkoituksena on näyttää missä järjestyksessä 1S-5S vaiheissa mitäkin toimenpidettä on tehtävä ja kuinka usein jokaisella alueella. Kuvassa 5 on näytetty kolmen ensimmäisen pilarin tehtäviä. Tehtävien suorittajat voivat käyttää tätä taulukkoa 5S-tarkistuslistana.

Kuva 5 5S Työnmkiertolomake

2. Liitä 3S-vastuut osaksi rutiininomaisia työtehtäviä

Jos 3S-operaatiota tehdään vain silloin, kun havaitaan poikkeavuuksia standardista, on tilanne ymmärretty väärin. Ylläpidon on tultava luonnolliseksi osaksi jokaisen säännöllistä työrutiinia. Toisin sanoen, 5S keskittyneenä 3S-olosuhteiden ylläpitämiseen, on osa normaalia työn virtausta. Joskus tätä kutsutaan nimellä 5S linja integraatio. Visuaalinen 5S ja 5-minuutin 5S ovat työkaluja mitkä helpottavat integroimaan 5S-ylläpitotyö osaksi jokapäiväistä työrutiinia.

Visuaalinen 5S

Tavoitteena on tehdä 5S-lähestymistavasta katseenkestävä eli kuka tahansa voi yhdellä vilkaisulla, ilman ponnisteluja, nähdä onko kaikki työpisteessä niin kuin on suunniteltu tai kuinka työ on tehtävä. Alla esimerkkejä visuaalisesta 5S-toiminnasta.

Kuva 6. Käytännön esimerkkejä visuaalisesta 5S toteutuksesta

Esimerkeissä havainnollistetaan: työn vaiheen; vältä käyttämästä ovia kaapeissa muuttamalla kaappi läpinäkyväksi ; näyttää työvaiheeseen kuuluvat työkalut ; automaattisesti paikalleen palautuva kiristystyökalu.

5-minuutin 5S

5-minuutin visuaalinen siistimistekniikka, Kuva 4, käsiteltiin aiempana, se käsittelee kohtia 1S-3S. Viiden minuutin visuaalinen 5S on samanlainen, mutta se kattaa kaikki viisi kohtaa. Kun sovelletaan visuaalista 5S-lähestymistä, solun työskentely- ympäristö toimii triggerinä poikkeamien tunnistamisessa (esim. ylituotanto, epäjärjestys, likaantuminen). Kuva 7 Viisi minuuttia on vain suuntaa antava kesto operaatiolle, oikea aika voi olla mitä tahansa mikä on oikea tehtävien suorittamiseksi.

Kuva 7. Viiden minuutin 5S

(1) Kuvan 10 menettelyä toteutetaan niillä työskentelyalueilla, joissa 5S- toimintatapa on voimasssa. (2) Tarkistusmenettelyssä noudatetaan seuraavia pisteytyksiä:

• (5 pistettä) jos työskentelyalue käsiteltävässä kohdassa noudattaa standardia täysin

• (3 pistettä) jos työskentelyalue käsiteltävässä kohdassa noudattaa standardia osittain

• (1 piste) jos työskentelyalue käsiteltävässä kohdassa ei ole osittainkaan std mukainen

(3) Tämä taulukko on täytettävä ennen 5S-ohjelman käynnistämistä, jotta voidaan verrata aikaansaatavaa muutosta alkuperäiseen tilanteeseen (4) Ja uudelleen, kun 5S-ohjelma on käynnissä (5) Jokaisen tutkimuksen tulokset on laitettava näkyville tarkastellun työpisteen ilmoitustaululle

Varastotason visuaalinen indikaattori on osa visuaalista viiden minuutin 5S toimintaa (kuva 8).

Vihreä = Varaston taso on hyväksyttävä

Keltainen = Varaston taso on liian matala

Punainen= Varasto on alapuolella minimi tason

Kuva 8. Visuaalinen varastotasoindikattori

3. Tarkista 3S ylläpitotaso

Kun 1S-3S on sisällytetty päivittäiseen työrutiiniin, arvioimme seuraavaksi, kuinka hyvin kaikkia kolmea kohtaa ylläpidetään. Tässä käytämme Siisteys ja järjestysmittaria. Esimerkkinä eräässä solussa käyttämämme tarkistuslista.Kuva 9 .

Kuva 9. Järjestysmittari

5S-prosessin arviointitavat

Käytössä olevia prosessin arviointitapoja (Masaaki Imai mukaan) ovat esim. itsearviointi missä solun työntekijä arvioi siisteys ja järjestystasoa, 5S-ekspertti, esimies arviointi, edellisen kolmen kombinaatio. Solujen välinen kilpailu auttaa tulokseen pääsemisessä. Tehtaanjohtaja asettaa kilpailun solujen välille ja valmistuksen johto arvioi parhaimman ja heikoimman solun 5S tulokset. Paras solu saa huomiota esim. rahallisen palkkion muodossa ja heikoin harjan ja rikkalapion, sekä kehotuksen menestyä paremmin seuraavalla kerralla.

Tehtaan- ja valmistuksen johdon on suoritettava arviointi säännöllisesti, jotta edistymistä voidaan seurata. Useasti epäjärjestys palaa soluun fokuksen kadotessa, tämän vuoksi yrityksen johdon on rakennettava seurantajärjestelmä- esimerkiksi järjestysmittari (kuva 9), millä tuloksia ja edistymistä seurataan, jotta 5S järjestelmän jatko taataan.

5S-dokumentointijärjestelmä

Sisältöesimerkkinä toteutetusta järjestelmästä, mikä sisältää siisteys järjestysindeksin ja sen tavoitteet, ryhmän työntekijöiden kuvat, parhaat tunnistetut käytännöt, auditointikohteet, auditoinnin tekijät, tehtäväsuunnitelma, visuaalinen 5min siistiminen ja punaisten lappujen tehtävien etenemisvaihe/tehtävä. Taulu sijaitsee tietokoneella, missä sitä ylläpidetään, mutta valikoituja osia siitä siirretään solun ilmoitustaululle.

Kuva 10. Esimerkki 5S dokumentointijärjestelmästä

5S Säilytä itsekuri, Seiketsu

Olen käynyt läpi aiemmassa kirjoituksessani ja edellä 1S-4S käytettyine tekniikoineen ja päätynyt hyvien tapojen ja tekniikoiden standardointiin. Seuraavaksi on pohdittava, kuinka nämä saavutukset saadaan ylläpidettyä itsekurin avulla. Itsekuri liittyy hyviin tapoihin ja tahtoon niiden ylläpitämiseen.

Kuva 11. Hyvien tapojen kombinaatio

Hyvät tavat ovat tiedon, taidon ja tahdon kombinaatio. Tieto lisääntyy tutkimalla ja opiskelemalla ja vastaa kysymyksiin Mitä ja Miksi. Taitoa kertyy tekemällä ja vastaa kysymykseen Kuinka. Tahto kehittyy parantamalla motivaatiota ja se ilmaisee Halua.

“Olemme sellaisia, miten toimimme. Oivallisuus ei ole toiminto, vaan tapa, sanoi kuuluisa filosofi Aristoteles.”

Käsittelin tätä asiaa tässä blogisarjassa kirjoituksessani, https://www.mexlink.fi/blogs/news/kaizenin-syvin-olemus-on-ihmisyyden-kunnioittamisessa

Kirjoituksessa esittämäni ajattelumalli on lähtökohtana sille, miksi yksilö ylipäätään haluaa tehdä jotakin hyvinvointinsa eteen ja kokea luomisen iloa ja ihmisyyden kunnioittamista. Kyse on Kaizenin syvimmästä olemuksesta ja tavoitteista.

On pohdittava kysymystä ovatko hyödyt yksilölle suurempia silloin, kun

On pohdittava kysymystä ovatko hyödyt yksilölle suurempia silloin, kun itsekuria toteutetaan, kuin silloin kun sitä ei toteuteta. Pohdinnan tuloksena voi syntyä seuraavia ajatuksia, työskentelysolu muuttuu miellyttävämmäksi työskennellä, työ tyydyttää enemmän tekijäänsä, kommunikaatio työtovereiden kanssa muuttuu helpommaksi, työ muuttuu tehokkaammaksi ja tuottaa parempaa laatua jne. Itsekuirin säilyttämistä ei voida mitata samalla tavalla, kuin tehtiin kohdissa 1S-4S oleville asioille. Mutta yritys voi luoda sellaiset olosuhteet mitkä auttavat ylläpitämään kurinalaisuutta. Näistä kerrotaan kirjassa 5S for Operators, 5 pillars of the visual workplace:

• Tietoisuus. Työntekijöiden on sisäistettävä mitä nuo viisi pilaria sisältävät ja kuinka tärkeää on ylläpitää niitä

• Aika. Henkilöillä, jotka 5S soveltavat on oltava riittävästi aikaa työssään suorittaa 5S-toimintoja

• Rakenne. On oltava ohjeistus, kuinka ja milloin 5S-toimintoja suoritetaan

• Tuki. Suorittavien henkilöiden on saatava yrityksen johdolta tukea, resursseja ja hyvää johtajuutta toiminnoille tunnustuksen muodossa

• Palkinnot ja tunnustukset. Hyviä suorituksia palkitaan

• Tyytyväisyyttä ja suorittamisen iloa. 5S toteutuksen on oltava hauskaa ja sen on tyydytettävä tekijäänsä ja yritystä, jolle sitä tehdään. Tyytyväisyys ja suorittamisen ilo siirtyy henkilöltä toiselle mahdollistaen 5S leviämisen yli koko yrityksen.

Työkaluja ja tekniikoita itsekurin ylläpitämiseksi

5S-iskulauseita käytetään kommunikoimaan jokaisesta viiden pilarin aihealueesta yrityksessä. Iskulauseet ovat työntekijöiden kehittämiä. Esim. Kaikki tavarat paikoilleen ja kaikille tavaroille paikka. Olemme sellaisia, miten toimimme, oivallisuus ei ole toiminto vaan tapa. Vahvistakaamme 5S käyttöä yrityksessämme. Jos mitään ei tehdä, mikään ei muutu.

5S-Julisteet esittävät 5S-iskulauseita tai 5S-toimintojen kuvauksia. Tarkoituksena on kommunikoida kaikkien viiden pilarin tärkeydestä tai esitellä 5S-toimintojen tuloksia kaikille. Kuvat 12 (Volvo Arvika Plant)

Kuva 12. Esimerkki sisäisestä kommunikaatista

5S projektien valokuvia ja kertomuksia ennen ja jälkeen projektin (kuva 13)

Kuva 13. Esimerkki ennen ja jälkeen 5S toteutuksesta

5S uutiskirjeet ovat sisäisiä uutisia viidestä pilarista. Ne sisältävät tehtaan raportteja 5S-tilanteesta tehtaalla ja toiminnoista aihealueen ympärillä.

5S-aloitejärjestelmä on työntekijöiden parannusehdotusten toteuttamiseen tarkoitettu järjestelmä. Siinä aloitteen tekijä täyttää kuvan 14 mukaisen aloitekortin ja kirjaa sen yrityksen seurantajärjestelmään. Seurantajärjestelmä voi olla aiemmin kuvaamani yrityksen aloitejärjestelmä tai esim. osa 5S-dokumentointijärjestelmää. https://www.mexlink.fi/blogs/news/kaizen-toiminnan-jako-eri-segmentteihin

Kuva 14. Aloitekortti esimerkki

5S taskukirja sisältää viiden pilarin määritelmät ja kuvaukset, sen on sovittava työntekijän taskuun. Ohessa esimerkkinä minun ja kollegani Jorma Hakalan kirjoittama taskukirja Tamrockille ja silloiselle MET:lle (Metalliteollisuuden Keskusliitto) nykyinen Teknologiateollisuus. Kuva 115 Lattiatason työntekijät, työnjohtajat ja tuotannon johto käyttävät taskukirjaa lähdeluettelona oleellisiin 5S-asioihin.

Kuva 15. Toteutettu taskukirja

5S-tehdaskierroksia käytetään esimerkkinä sellaisille osastoille, mitkä eivät vielä ole aloittaneet soveltamaan 5S-menetelmää. Tämä on tehokas menetelmä edistää yrityksen laajuista 5S-implementointia.

5S-kuukaudeksi kutsutaan niitä 1-3kk vuodessa, jolloin tapahtuu useita asiaan liittyviä aktiviteetteja kuten esim. 5S-seminaareja, kenttäkäyntejä muissa yrityksissä lisäksi voidaan järjestää erilaisia kilpailuja yrityksessä 5S-käyttöönoton edistämiseksi.

Olen käsitellyt blogisarjassani 5S-toimintaa siisteyden ja järjestyksen kannalta, tämä on perusta kaikelle tuotannolliselle toiminnalle. Mutta se on vasta alkua sille suuremmalle ajatukselle, että moderni tuotanto sisältää toimiakseen erilaisia prosesseja mitkä on pystyttävä kytkemään toiminnallisesti yhteen. Kaikkia näitä prosesseja kytkee yhteen 5S-toiminta. Olen kirjoittanut Gemban Talosta missä asiakasarvoa luodaan ja minkä perustana 5S-toiminta on, lisäksi olen kertonut kuinka 5S toimii Lean tuotannon kivijalkana ja miten KAIZEN ja 5S liittyvät toisiinsa. Seuraavaksi kirjoitan TPM-toiminnasta (Total Productive Maintenance) minkä pohjana 5S-toiminta myös on ja millaiset 5S-elementit tukevat Kokonaisvaltaista Tuottavaa Kunnossapitoa.

Pentti Enlund

MexLink Oy

Suomi

Suomi Englanti

Englanti Ruotsi

Ruotsi Saksa

Saksa