5S Selbstdisziplin aufrechterhalten

Geposted von PASI JULKUNEN am

4S Shitsuke. “Standardisiere 1S-2S-3S ”

Pentti Enlund4.12.2025

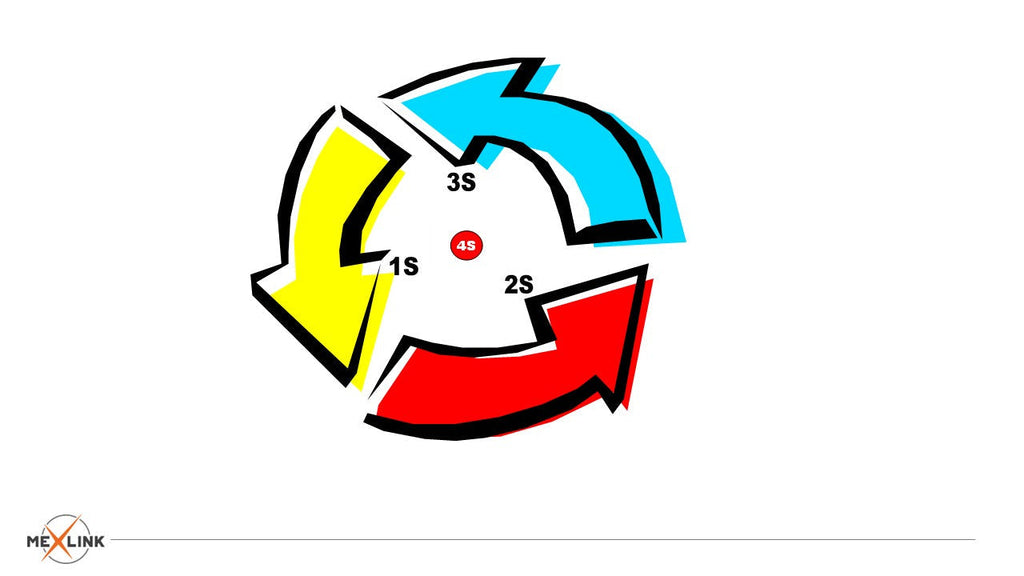

In meinem vorherigen Blogbeitrag habe ich erklärt, was 1S-3S in der Praxis bedeuten. Sie wurden als separate Maßnahmen behandelt, damit die von ihnen repräsentierten Elemente in den Zielprozess implementiert werden können. Als Nächstes müssen sie in die tägliche Arbeit integriert werden, damit sie routinemäßig ausgeführt werden können. Dies wird als 4S-Phase bezeichnet, Abbildung 1

Abbildung 1. 1S,2S,3S als Routine für die tägliche Arbeit

Durch eine korrekt durchgeführte Standardisierung lassen sich beispielsweise folgende Probleme vermeiden

• Der frühere Zustand der Unordnung kehrt zurück, obwohl eine unternehmensweite 5S-Kampagne durchgeführt wurde

• Am Ende des Tages liegen unnötige Gegenstände, die nach der Erreichung der Produktionsziele übrig geblieben sind, verstreut im Arbeitsbereich und auf den Maschinen herum.

• Die Lagerplätze für Werkzeuge sind unordentlich und müssen am Ende des Tages wieder aufgeräumt werden.

• Bei der Bearbeitung fallen Späne auf den Boden und müssen von dort entfernt werden.

• Obwohl 3S im Büro eingeführt wurde, dauert es nicht lange, bis Büroangestellte wieder damit beginnen, Gegenstände zu sammeln, die sie für ihre Arbeit nicht benötigen.

Vorteile der 4S-Phase

• Hilft bei der Kontrolle von Werkzeugen und Maschinen

• Hält den Arbeitsbereich sauber und funktionsfähig

• Jeder kann den Sauberkeitsgrad und den Zustand des Arbeitsbereichs überprüfen

• Ermöglicht es, in der 4S-Phase zu bleiben, sodass man nicht zu den drei vorherigen S zurückkehren muss

4S, Umsetzung der Standardisierung

1. Aufteilung der 3S-Verantwortlichkeiten

Bei der Aufrechterhaltung einer 3S-Umgebung muss jeder genau wissen, wofür er verantwortlich ist, wann, wo und wie die Aufgaben ausgeführt werden. Wenn die Verantwortlichkeiten im eigenen Arbeitsbereich nicht klar verteilt sind, haben die 3S-Maßnahmen keine große Bedeutung. Bei der Festlegung der Verantwortlichkeiten werden in der Regel drei separate Instrumente verwendet:

1.1 5S-Karte zur Bewertung einer einzelnen Zelle, einer Produktionslinie oder einer ganzen Abteilung.

Abbildung 2. Organisation der Arbeitsplätze entsprechend dem Arbeitsablauf

Mehr zu diesem Thema finden Sie in meinem Blog https://www.mexlink.fi/blogs/news/gemban-talo- ja-sen-merkitys-standardoinnille (Abbildung 2).

Planung, Zeitplanung und Verantwortlichkeiten der Reinigungskampagne

Zunächst werden die Objekte für die Instandhaltung und Reinigung festgelegt. Abbildung 3. Diese werden in drei Kategorien unterteilt:

• Lagerprodukte (Rohstoffe, Zulieferteile, selbst gefertigte Teile, zu montierende Komponenten, halbfertige und fertige Produkte)

• Geräte (Maschinen, Schweißwerkzeuge, Schneidwerkzeuge, Messinstrumente, Vorrichtungen, Arbeitstische, Schubladen, Stühle)

• Räumlichkeiten (Fußböden, Arbeitsbereiche, Gehwege, Wände, Säulen, Innendecken, Fenster, Regale, Räume und Beleuchtung)

Anschließend werden die Verantwortlichen für die einzelnen Aufgaben festgelegt. Die Aufgaben gelten für alle, die in dem Bereich arbeiten. Die Fabrik wird in Wartungsbereiche unterteilt, die dann den einzelnen Personen zugewiesen werden. Dies wird als 5S-Verantwortungsbereichskarte bezeichnet (Abbildung 3).

Abbildung 3. 5S-Verantwortungsbereichskarte

Es müssen auch Reinigungsmethoden und Werkzeuge für die Durchführung der Reinigung festgelegt werden.

1.2 5S-Arbeitsablauf für die tägliche Reinigung am Arbeitsplatz.

Abbildung 4. Dies wird als visuelle 5-Minuten-Aufräumaktion bezeichnet. Hier wird detailliert beschrieben, was zu reinigen ist, wie die Reinigung an einem bestimmten Arbeitsplatz durchgeführt wird, an welchen Tagen und zu welcher Tageszeit sowie wer dafür verantwortlich ist. Der Zeitplan muss am Schwarzen Brett des Arbeitsplatzes ausgehängt werden. Die Reinigung darf nicht zu viel Zeit in Anspruch nehmen, maximal etwa 5–10 Minuten.

Abbildung 4 Tägliche Reinigungsroutine

1.3 Das 5S-Arbeitszyklusdiagramm ist ein Werkzeug

Es soll zeigen, in welcher Reihenfolge die einzelnen Maßnahmen in den Phasen 1S bis 5S durchgeführt werden müssen und wie oft dies in jedem Bereich zu geschehen hat. In Abbildung 5 sind die Aufgaben der ersten drei Säulen dargestellt. Die Ausführenden können diese Tabelle als 5S-Checkliste verwenden.

Abbildung 5. 5S-Arbeitszyklusformular

2. Integrieren Sie die 3S-Verantwortlichkeiten in Ihre routinemäßigen Arbeitsaufgaben

Wenn die 3S-Maßnahmen nur dann durchgeführt werden, wenn Abweichungen vom Standard festgestellt werden, wurde die Situation falsch verstanden. Die Aufrechterhaltung muss zu einem natürlichen Bestandteil der regelmäßigen Arbeitsroutine jedes Einzelnen werden. Mit anderen Worten: 5S, das sich auf die Aufrechterhaltung der 3S-Bedingungen konzentriert, ist Teil des normalen Arbeitsablaufs. Manchmal wird dies als 5S-Linienintegration bezeichnet. Visuelles 5S und 5-Minuten-5S sind Werkzeuge, die die Integration der 5S-Wartungsarbeit in die tägliche Arbeitsroutine erleichtern.

Visuelles 5S

Das Ziel ist es, den 5S-Ansatz übersichtlich zu gestalten, sodass jeder auf einen Blick und ohne großen Aufwand erkennen kann, ob am Arbeitsplatz alles so ist, wie es geplant ist, oder wie die Arbeit zu erledigen ist. Nachfolgend finden Sie Beispiele für visuelle 5S-Maßnahmen.

Abbildung 6. Praktische Beispiele für die visuelle Umsetzung von 5S

Die Beispiele veranschaulichen: die Arbeitsphase; vermeiden Sie die Verwendung von Türen an Schränken, indem Sie den Schrank transparent gestalten; zeigen Sie die zur Arbeitsphase gehörenden Werkzeuge; automatisch in seine Position zurückkehrendes Spannwerkzeug.

5-Minuten-5S

Die 5-Minuten-Technik zur visuellen Ordnung, Abbildung 4, wurde bereits zuvor behandelt und befasst sich mit den Punkten 1S-3S. Die 5-Minuten-Technik zur visuellen 5S ist ähnlich, umfasst jedoch alle fünf Punkte. Bei der Anwendung des visuellen 5S-Ansatzes dient die Arbeitsumgebung der Zelle als Auslöser für die Erkennung von Abweichungen (z. B. Überproduktion, Unordnung, Verschmutzung). Abbildung 7 Fünf Minuten sind nur eine Richtungsangabe für die Dauer der Operation, die richtige Zeit kann alles sein, was für die Ausführung der Aufgaben angemessen ist.

Abbildung 7. Fünf Minuten 5S

(1) Das in Abbildung 10 dargestellte Verfahren wird in den Arbeitsbereichen angewendet, in denen die 5S-Methode gilt. (2) Bei der Überprüfung werden folgende Punktzahlen vergeben:

• (5 Punkte), wenn der Arbeitsbereich in dem betreffenden Punkt vollständig dem Standard entspricht

• (3 Punkte), wenn der Arbeitsbereich in dem betreffenden Punkt teilweise dem Standard entspricht

• (1 Punkt), wenn der Arbeitsbereich in dem betreffenden Punkt nicht einmal teilweise dem Standard entspricht

(3) Diese Tabelle muss vor Beginn des 5S-Programms ausgefüllt werden, damit die erzielten Veränderungen mit der ursprünglichen Situation verglichen werden können. (4) Und erneut, wenn das 5S-Programm läuft. (5) Die Ergebnisse jeder Untersuchung müssen auf der Anschlagtafel des untersuchten Arbeitsplatzes ausgehängt werden

Der visuelle Indikator für den Lagerbestand ist Teil der visuellen 5-Minuten-5S-Aktivität (Abbildung 8).

Grün = Der Lagerbestand ist akzeptabel

Gelb = Der Lagerbestand ist zu niedrig

Rot = Der Lagerbestand liegt unter dem Mindestniveau

Abbildung 8. Visueller Lagerbestandsanzeiger

3. Überprüfen Sie den 3S-Wartungsgrad

Nachdem 1S-3S in die tägliche Arbeitsroutine integriert wurden, bewerten wir als Nächstes, wie gut alle drei Punkte eingehalten werden. Hierfür verwenden wir den Sauberkeits- und Ordnungsmesser. Als Beispiel dient die Checkliste, die wir in einer Zelle verwenden. Abbildung 9 .

Abbildung 9. Ordnungsmesser

Bewertungsmethoden des 5S-Prozesses

Zu den verwendeten Methoden zur Bewertung des Prozesses (nach Masaaki Imai) gehören beispielsweise die Selbstbewertung, bei der die Mitarbeiter der Zelle den Grad der Sauberkeit und Ordnung bewerten, die Bewertung durch einen 5S-Experten, die Bewertung durch den Vorgesetzten sowie eine Kombination aus den drei vorgenannten Methoden. Der Wettbewerb zwischen den Zellen trägt zum Erreichen des Ergebnisses bei. Der Werksleiter organisiert den Wettbewerb zwischen den Zellen, und die Produktionsleitung bewertet die 5S-Ergebnisse der besten und der schwächsten Zelle. Die beste Zelle erhält eine Belohnung, z. B. in Form einer finanziellen Prämie, und die schwächste Zelle eine Bürste und eine Schaufel sowie die Aufforderung, sich beim nächsten Mal mehr anzustrengen.

Die Fabrik- und Produktionsleitung muss regelmäßig Bewertungen durchführen, um den Fortschritt zu überwachen. Oft kehrt Unordnung in die Zelle zurück, wenn der Fokus verloren geht. Aus diesem Grund muss die Unternehmensleitung ein Überwachungssystem einrichten, z. B. einen Ordnungsmesser (Abbildung 9), mit dem die Ergebnisse und Fortschritte überwacht werden, um die Fortführung des 5S-Systems sicherzustellen.

5S-Dokumentationssystem

Beispiel für den Inhalt eines implementierten Systems, das Folgendes umfasst Sauberkeitsindex und dessen Ziele, Fotos der Mitarbeiter der Gruppe, die besten identifizierten Praktiken, die Audit-Objekte, die Audit-Autoren, den Aufgabenplan, die visuelle 5-Minuten-Aufräumaktion und den Fortschritt/die Aufgabe der roten Zettel. Die Tabelle befindet sich auf dem Computer, wo sie gepflegt wird, aber ausgewählte Teile davon werden auf die Anschlagtafel der Zelle übertragen.

Abbildung 10. Beispiel für ein 5S-Dokumentationssystem

5S Selbstdisziplin bewahren, Seiketsu

In meinem vorherigen Artikel habe ich die in 1S-4S verwendeten Techniken durchgesehen und bin zu einer Standardisierung guter Praktiken und Techniken gekommen. Als Nächstes muss überlegt werden, wie diese Errungenschaften mit Hilfe von Selbstdisziplin aufrechterhalten werden können. Selbstdisziplin hängt mit guten Gewohnheiten und dem Willen zu ihrer Aufrechterhaltung zusammen.

Abbildung 11. Kombination guter Manieren

Gute Manieren sind eine Kombination aus Wissen, Können und Wollen. Wissen wird durch Forschen und Lernen erweitert und beantwortet die Fragen Was und Warum. Können wird durch Handeln erworben und beantwortet die Frage Wie. Wollen entwickelt sich durch die Verbesserung der Motivation und drückt den Wunsch aus.

„Wir sind so, wie wir handeln. Einsicht ist keine Funktion, sondern eine Gewohnheit, sagte der berühmte Philosoph Aristoteles.“

Ich habe dieses Thema in dieser Blogserie in meinem Beitrag „https://www.mexlink.fi/blogs/news/kaizenin-syvin-olemus-on-ihmisyyden-kunnioittamisessa“ (Die Kunst des Wohlbefindens) behandelt.

Das in meinem Beitrag vorgestellte Denkmodell ist der Ausgangspunkt dafür, warum ein Mensch überhaupt etwas für sein Wohlbefinden tun und die Freude am Schaffen und die Achtung vor der Menschlichkeit erfahren möchte. Es geht um das tiefste Wesen und die Ziele von Kaizen.

Es muss überlegt werden, ob die Vorteile für den Einzelnen größer sind, wenn

Es muss überlegt werden, ob die Vorteile für den Einzelnen größer sind, wenn Selbstdisziplin praktiziert wird, als wenn dies nicht der Fall ist. Als Ergebnis dieser Überlegungen können folgende Gedanken entstehen: Das Arbeitsumfeld wird angenehmer, die Arbeit befriedigt den Arbeitnehmer mehr, die Kommunikation mit den Kollegen wird einfacher, die Arbeit wird effizienter und führt zu einer besseren Qualität usw. Die Aufrechterhaltung der Selbstdisziplin lässt sich nicht auf die gleiche Weise messen wie die Punkte 1S bis 4S. Das Unternehmen kann jedoch Bedingungen schaffen, die zur Aufrechterhaltung der Disziplin beitragen. Diese werden im Buch „5S for Operators, 5 pillars of the visual workplace” beschrieben:

• Bewusstsein. Die Mitarbeiter müssen verinnerlichen, was diese fünf Säulen beinhalten und wie wichtig es ist, sie aufrechtzuerhalten.

• Zeit. Personen, die 5S anwenden, müssen ausreichend Zeit haben, um die 5S-Aktivitäten bei ihrer Arbeit durchzuführen.

• Struktur. Es muss eine Anleitung geben, wie und wann die 5S-Aktivitäten durchgeführt werden.

• Unterstützung. Die ausführenden Personen müssen von der Unternehmensleitung Unterstützung, Ressourcen und gute Führung in Form von Anerkennung für ihre Aktivitäten erhalten.

• Belohnungen und Anerkennung. Gute Leistungen werden belohnt.

• Zufriedenheit und Freude an der Ausführung. Die Umsetzung von 5S muss Spaß machen und sowohl den Ausführenden als auch das Unternehmen, für das sie durchgeführt wird, zufriedenstellen. Zufriedenheit und Freude an der Ausführung übertragen sich von Person zu Person und ermöglichen so die Verbreitung von 5S im gesamten Unternehmen.

Werkzeuge und Techniken zur Aufrechterhaltung der Selbstdisziplin

5S-Slogans werden verwendet, um über jedes der fünf Themenbereiche im Unternehmen zu kommunizieren. Die Slogans wurden von den Mitarbeitern entwickelt. Beispiel: Alle Gegenstände an ihren Platz und für jeden Gegenstand einen Platz. Wir sind so, wie wir handeln, Erkenntnis ist keine Funktion, sondern eine Gewohnheit. Stärken wir die Anwendung von 5S in unserem Unternehmen. Wenn nichts getan wird, ändert sich nichts.

Die 5S-Poster zeigen 5S-Slogans oder Beschreibungen der 5S-Aktivitäten. Ziel ist es, die Bedeutung aller fünf Säulen zu kommunizieren oder die Ergebnisse der 5S-Aktivitäten allen vorzustellen. Bilder 12 (Volvo Arvika Plant)

Abbildung 12. Beispiel für interne Kommunikation

Fotos und Berichte zu 5S-Projekten vor und nach dem Projekt (Abbildung 13)

Abbildung 13. Beispiel vor und nach der Umsetzung von 5S

Die 5S-Newsletter sind interne Nachrichten zu den fünf Säulen. Sie enthalten Berichte aus den Werken über die 5S-Situation im Werk und Aktivitäten rund um dieses Thema.

Das 5S-Initiativsystem ist ein System zur Umsetzung von Verbesserungsvorschlägen der Mitarbeiter. Dabei füllt der Initiator eine Initiativkarte gemäß Abbildung 14 aus und trägt sie in das Überwachungssystem des Unternehmens ein. Das Überwachungssystem kann das zuvor beschriebene Initiativsystem des Unternehmens oder beispielsweise ein Teil des 5S-Dokumentationssystems sein. https://www.mexlink.fi/blogs/news/kaizen-toiminnan-jako-eri-segmentteihin

Abbildung 14. Beispiel für eine Initiativkarte

Das 5S-Taschenbuch enthält Definitionen und Beschreibungen der fünf Säulen und muss in die Tasche des Mitarbeiters passen. Als Beispiel dient hier das Taschenbuch, das mein Kollege Jorma Hakala und ich für Tamrock und die damalige MET (Metalliteollisuuden Keskusliitto, Zentralverband der Metallindustrie) geschrieben haben, die heutige Teknologiateollisuus. Abbildung 115 Mitarbeiter auf Werkstattebene, Vorarbeiter und Produktionsleitung verwenden das Taschenbuch als Nachschlagewerk für wichtige 5S-Themen

Abbildung 15. Realisiertes Taschenbuch

5S-Werksbesichtigungen dienen als Beispiel für Abteilungen, die noch nicht mit der Anwendung der 5S-Methode begonnen haben. Dies ist eine wirksame Methode, um die unternehmensweite Umsetzung von 5S voranzutreiben.

Als 5S-Monat werden die 1–3 Monate im Jahr bezeichnet, in denen mehrere damit verbundene Aktivitäten stattfinden, wie z. B. 5S-Seminare, Besichtigungen anderer Unternehmen. Darüber hinaus können verschiedene Wettbewerbe im Unternehmen organisiert werden, um die Einführung von 5S zu fördern.

In meiner Blogserie habe ich mich mit 5S im Hinblick auf Sauberkeit und Ordnung befasst, die die Grundlage aller Produktionsaktivitäten bilden. Dies ist jedoch nur der Anfang einer größeren Idee, dass moderne Produktion verschiedene Prozesse umfasst, die funktional miteinander verbunden werden müssen, um zu funktionieren. All diese Prozesse werden durch die 5S-Aktivitäten miteinander verbunden. Ich habe über das Gemba-Haus geschrieben, in dem Kundennutzen geschaffen wird und auf dem die 5S-Aktivitäten basieren. Außerdem habe ich erklärt, wie 5S als Grundpfeiler der Lean-Produktion funktioniert und wie KAIZEN und 5S miteinander verbunden sind. Als Nächstes schreibe ich über TPM (Total Productive Maintenance), auf dem auch 5S basiert, und welche 5S-Elemente die umfassende produktive Instandhaltung unterstützen.

Pentti Enlund

MexLink Oy

Deutsch

Deutsch Finnisch

Finnisch Englisch

Englisch Schwedisch

Schwedisch