Die Aufteilung der Kaizen-Aktivitäten in verschiedene Segmente

Geposted von PASI JULKUNEN am

Die Kaizen-Methode basiert auf kontinuierlicher Verbesserung auf allen Ebenen der Organisation. Strategische Veränderungen des Managements, Qualitätszirkel in Teams und individuelle Initiativen schaffen gemeinsam eine systematische Verbesserungskultur.

Das Vorschlagswesen stellt sicher, dass Verbesserungsideen in konkrete Maßnahmen umgesetzt werden, die Effizienzsteigerungen, Einsparungen und ein besseres Arbeitsumfeld ermöglichen. Vielleicht liegt das größte Erfolgsgeheimnis darin, dass das Vorschlagswesen systematisch geführt wird und nicht als lästige Pflicht an die Qualitätsorganisation delegiert wird, ohne dass sich das Management wirklich für dessen Führung engagiert.

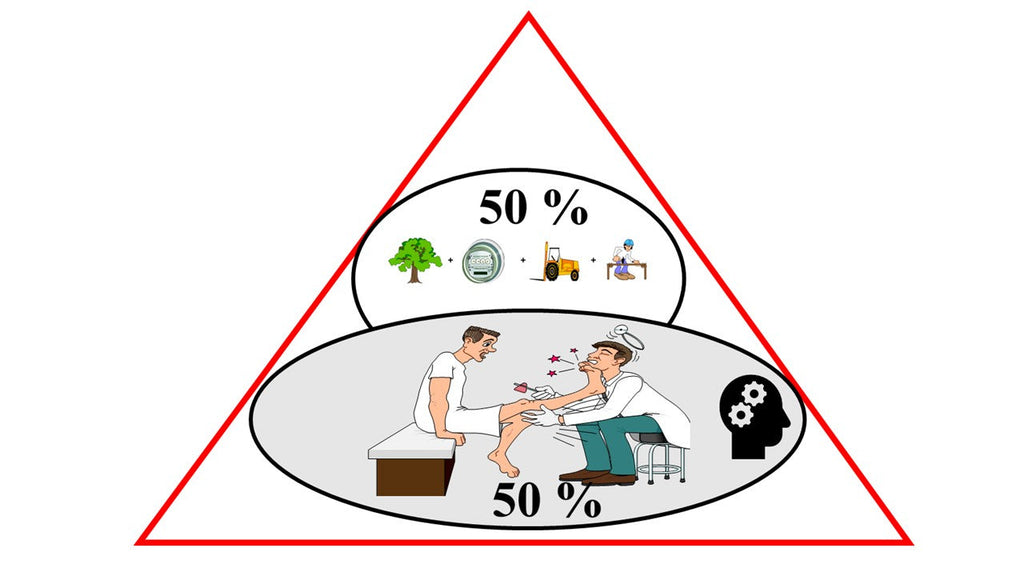

Das Kaizen-Programm kann in drei Segmente unterteilt werden (nach Masaaki Imai), abhängig von der Komplexität der durchgeführten Aufgabe, der Organisationsebene, auf der sie ausgeführt wird, und der Anzahl der Beteiligten. Abbildung 1 zeigt die Beziehung dieser drei Segmente als Treiber der Produktivitätssteigerung.

Abbildung 1. Kaizen-Klassifikationen

An oberster Stelle steht das Kaizen des Managements, das sich auf die Verbesserung der Unternehmenssysteme und -prozesse konzentriert. Das Ergebnis dieser Arbeit sind sichtbare neue Systeme und Verbesserungen in der Fabriklayoutgestaltung. Auch das Management muss sich aktiv an der Verbesserung seiner eigenen Arbeitsweise beteiligen, was zur allgemeinen Weiterentwicklung und zur Verbesserung der Arbeitsmoral führt. Für die Dauer eines solchen Projekts gibt es keine festgelegte Zeitspanne.

Das zweite Segment ist das Gruppen-Kaizen, auch bekannt als Qualitätszirkel, das durch Teamarbeit schrittweise Verbesserungen in der Arbeitsweise erreicht. Dies führt zur Etablierung neuer Arbeitsstandards und Prozesse. Eine gängige Methode ist das 10-Schritte-Verfahren, das dem PDCA-Zyklus folgt. Die Projektdauer beträgt in der Regel 2–4 Monate.

Zu den meistgenutzten Werkzeugen gehören die Sieben Qualitätswerkzeuge:

- Pareto-Diagramm

- Ursache-Wirkungs-Diagramm

- Histogramm

- Kontrollkarte

- Streudiagramm

- Diverse grafische Darstellungen

- Checkliste

- Relationsdiagramm

- Affinitätsdiagramm

- Baumdiagramm

- Matrixdiagramm

- Matrize-Datenanalyse-Diagramm

- Prozessentscheidungsprogramm-Diagramm (PDPC)

- Pfeildiagramm

Nicht alle Werkzeuge werden gleichzeitig genutzt, sondern je nach Projekt eines oder mehrere davon. Die Arbeit konzentriert sich auf bestimmte Abteilungen in der Produktion, jedoch können Teammitglieder aus verschiedenen Bereichen der Fabrik stammen. Aufgrund der Projektlaufzeit werden in jeder Abteilung pro Jahr 2–3 Projekte durchgeführt. Unterstützt wird die Arbeit durch Kleingruppenaktivitäten und das Vorschlagswesen.

Die positiven Effekte für die Teilnehmer umfassen:

- Verbesserung der Arbeitsmoral

- Nutzen durch aktive Teilnahme

- Möglichkeit zum Lernen und Entwickeln neuer Fähigkeiten

- Das Resultat sind kleine, schrittweise Verbesserungen sowie sichtbare Fortschritte.

Das dritte Segment ist das Individuelle Kaizen, das über das Vorschlagswesen umgesetzt wird. Ziel ist eine effizientere Arbeitsweise – jedoch nicht durch erhöhte Arbeitsintensität. Da sich dieses Konzept auf die individuelle Arbeitszelle konzentriert, sind die Verbesserungsmöglichkeiten nahezu unbegrenzt. Daher nehmen alle Mitarbeiter daran teil.

Dies fördert eine positive Einstellung zur Veränderung und verbessert sowohl die eigene Arbeit als auch die Arbeitsbedingungen. Individuelles Kaizen steigert die Arbeitsmoral, das Kaizen-Bewusstsein und die persönliche Kompetenzentwicklung, da das Unternehmen keine sofortigen Kosteneinsparungen als direktes Ergebnis verlangt.

Nach diesem Denkansatz agiert ein Mitarbeiter als:

- "Denkender Individuum" → Arbeitsprozesse, die verbessert werden müssen

- "Ausführender Individuum" → Aufgaben, für die er bezahlt wird

Die Vorschläge betreffen oft:

- Optimierung der eigenen Arbeit

- Energie- und Materialeinsparungen

- Verbesserung der Arbeitsbedingungen

- Steigerung der Effizienz von Maschinen und Prozessen

- Optimierung von Werkzeugen und Vorrichtungen

- Steigerung der Produktqualität

- Verbesserung der Arbeitssicherheit

Als Werkzeuge werden vor allem gesunder Menschenverstand und die Sieben Qualitätswerkzeuge genutzt. Die resultierenden Verbesserungen sind kleine, kontinuierliche Fortschritte, aber gelegentlich auch sichtbare Veränderungen.

Daher wird oft gesagt, dass diese Vorschläge als Bindeglied zwischen zwei Innovationen fungieren, um deren Produktivität zu erhalten und weiter zu steigern.

Das Vorschlagswesen als Motor der kontinuierlichen Verbesserung

Um kontinuierliche Verbesserung systematisch und kontrolliert umzusetzen, ist ein System erforderlich, das die Einreichung, Erfassung und Nachverfolgung von Vorschlägen ermöglicht. Ein solches System wird als Vorschlagswesen bezeichnet.

Die Vorschlagseinreichung muss kontrolliert erfolgen, damit nicht jeder eigenständig Standards und Arbeitsmethoden nach eigenem Ermessen ändern kann. Daher werden bedeutende Vorschläge von verantwortlichen Personen auf verschiedenen Organisationsebenen und Abteilungen überprüft und über ein festgelegtes Genehmigungsverfahren (siehe Bild 2) umgesetzt.

Für umgesetzte Vorschläge werden Prämien gezahlt, deren Höhe von verschiedenen Faktoren abhängt, wie:

- Kreativität des Vorschlags Innovationswert

- Anwendbarkeit in anderen Bereichen

- Ob sich der Vorschlag auf die eigene Arbeitszelle oder auf andere bezieht

- Position des Vorschlaggebers in Bezug auf den Vorschlag

- Herkunft des Vorschlagswesens

Das Vorschlagswesen wurde ursprünglich von der US Air Force und TWI (Training Within Industries) nach Japan gebracht. Das nachfolgend dargestellte Vorschlagswesen orientiert sich an den Prinzipien der Automobilindustrie.

Das Vorschlagswesen (Suggestion System, Change Request System) ist ein integraler Bestandteil des individuellen und Gruppen-Kaizen. Es funktioniert jedoch nur dann effizient, wenn es als Motor eines strukturierten Kaizen-Programms dient.

Ein wesentlicher Unterschied zwischen amerikanischem und japanischem Vorschlagswesen liegt in den Zielsetzungen:

Amerikanisches Modell Japanisches Modell

-Schwerpunkt auf Kosteneinsparungen -Schwerpunkt auf Mitarbeitermotivation

-Qualität verbessern - Qualität und Leistung verbessern

-Durchlaufzeit verkürzen - Arbeitsstunden reduzieren

-Standardisierung - Arbeitssicherheit erhöhen

-Leistung steigern - Effizienz in Büroarbeiten verbessern

-Kosten senken -Materialeinsparungen

-Lagerwert reduzieren - Instandhaltung und Verbesserung der Anlagen

-Sonstiges - Umwelt- und Hygieneverbesserungen

Bewertungskriterien für Vorschläge

-Kosten/Nutzen pro Einheit -Kreativität, Originalität, Anwendbarkeit

-Erforderliche Investition - Einfluss auf Qualität und Sicherheit

-Genehmigt / Abgelehnt / In Bearbeitung Genehmigt - Genehmigt/ In Bearbeitung / Keine Anmerkung / Abgelehnt

-Kosteneinsparungen - Jährliche Kostenauswirkung

Verfahrensweise für Vorschläge im Unternehmen

Die Automobilindustrie ist ein besonders schnelllebiger Bereich und dennoch werden Vorschläge und Ideen sehr systematisch erfasst.

Bild 2 zeigt den Ablauf eines Vorschlags in einem Automobilunternehmen, einschließlich der Verantwortlichkeiten der Abteilungen, die die Vorschläge bewerten.

Abbildung 2. Prozesse zur Bearbeitung eines Vorschlags (Detailbeschreibung folgt entsprechend der gewünschten Darstellung des Ablaufschemas)

Der Vorschlaggeber füllt das Vorschlagsformular aus. Der Initiator ist entweder ein Mitarbeiter aus der Arbeitszelle oder der Leiter eines Qualitätszirkels. Das Formular enthält:

Maschinenmodell, auf das sich der Vorschlag bezieht

- Teilenummer und -bezeichnung

- Beschreibung der Änderung

- Name des Einreichers und Datum

- Begründung der Änderung

- Kosten der Komponente

- Investitionsaufwand beim Lieferanten oder im eigenen Werk

- Detaillierte Beschreibung der Änderung mit aktueller und gewünschter Situation

- Falls erforderlich, eine technische Zeichnung zur Verdeutlichung

Der Kaizen-Koordinator vergibt eine Identifikationsnummer für den ursprünglichen Vorschlag. Anschließend wird der Vorschlag an den Kaizen-Manager zur Genehmigung weitergeleitet. Danach geht das Original zurück zum Kaizen-Koordinator, der es zusammen mit einer Kopie in die Kaizen-Datenbank einträgt.

Der Vorschlag wird auch im Nachverfolgungssystem erfasst, das dazu dient, den Vorschlag elektronisch zwischen den Abteilungen zur Genehmigung zu verteilen. Dieses System speichert alle Informationen des Vorschlagsformulars sowie das Eingangs- und Ausgangsdatum für jede Abteilung. Zusätzlich können abteilungsbezogene Kommentare in einem speziellen Feld hinterlegt werden.

Jede bewertende Abteilung verfügt über einen zugewiesenen Experten, der den Vorschlag analysiert, ihn unterschreibt und eine der folgenden Optionen ankreuzt:

✅ Ja – der Vorschlag wird an die nächste Abteilung weitergeleitet

❌ Nein – der Vorschlag wird abgelehnt

⏳ Warten – weitere Untersuchungen sind erforderlich

Der Standard-Bewertungszeitraum pro Abteilung beträgt maximal drei Arbeitstage. Falls eine längere Untersuchung nötig ist, wird der Vorschlag auf Warten gesetzt und mit einer Begründung versehen. Da eine Ablehnung oder eine Wartestellung die Bearbeitung durch andere Abteilungen unterbricht, wird der Vorschlag mit einer klaren Begründung an den Kaizen-Koordinator zurückgesandt.

In solchen Fällen sendet der Koordinator eine Standard-Fragenliste an die Abteilung, um weitere Details zur Ablehnung zu erhalten oder schlägt eine Besprechung zur Klärung vor. Dieses Verfahren stellt sicher, dass Ablehnungsgründe besser verstanden werden.

Alle genehmigten Vorschläge durchlaufen den vollständigen Freigabeprozess und werden zur endgültigen Bearbeitung an den Kaizen-Manager zurückgeschickt. Der Manager überprüft die Vorschläge, während der Kaizen-Koordinator die Umsetzung mit dem Lieferanten oder der Unternehmensabteilung organisiert und den Vorschlag in die Kaizen-Datenbank einträgt.

Unterschiedliche Behandlung von Gruppen- und individuellen Kaizen-Vorschlägen

Der oben beschriebene Genehmigungsprozess gilt ausschließlich für Vorschläge aus Gruppen-Kaizen oder für Einsparungsvorschläge von Zulieferern, da diese größere Veränderungen beinhalten und eine Genehmigung durch mehrere Abteilungen erfordern.

Individuelle Kaizen-Vorschläge werden ebenfalls dokumentiert, haben jedoch eine Bearbeitungszeit von nur 1–3 Tagen, weshalb kein umfangreicher Freigabeprozess notwendig ist.

In japanischen Unternehmen machen individuelle Kaizen-Vorschläge über 90 % aller Vorschläge aus.

Erfolgreiche Anwendung des Vorschlagswesens in der Praxis

Bei Sandvik-Tamrock wurde dieses System in der strategischen Beschaffung und der Value Analysis/Value Engineering (VA/VE)-Organisation für Zulieferer angewendet. Das Ergebnis waren:

✔ Jährliche Einsparungen in Millionenhöhe

✔ Verbesserte Kunden-Lieferanten-Beziehungen

Obwohl sich Organisationsmodelle im Zuge der Globalisierung verändert haben und die VA/VE-Organisation aufgelöst wurde, blieb die Kaizen-Kultur lebendig. Experten wie Pentti Enlund, Jouko Kuisma und Pasi Julkunen setzten Kaizen-Methoden weiterhin erfolgreich in der Zusammenarbeit mit Zulieferern ein – ein Konzept, das auch unter MexLink fortgeführt wird.

Ein besonders gutes Beispiel ist die von Pentti Enlund entwickelte Fertigungsmethode:

Vor der Änderung dauerte die Montagezeit eines Bauteils an der Maschine über 30 Stunden.vNach dem Projekt wurde das Bauteil in weniger als 10 Minuten montiert. Die jährliche Einsparung lag im Bereich mehrerer tausend Stunden durch reduzierte Montagezeiten

Ausblick: Lean und Standardisierung

In meinem nächsten Beitrag werde ich die dritte Säule von Lean – die Standardisierung – und ihre Bedeutung für Unternehmen, insbesondere in der Produktion, beleuchten.

Pentti Enlund

MexLink Oy

Deutsch

Deutsch Finnisch

Finnisch Englisch

Englisch Schwedisch

Schwedisch