Uppdelning av Kaizens verksamhet i olika segment

Postat av PASI JULKUNEN

Kaizenmetoden bygger på kontinuerlig utveckling på alla nivåer i organisationen. Ledningens strategiska förändringar, teamens kvalitetscirklar och individuella initiativ skapar tillsammans en systematisk utvecklingskultur. Initiativsystemet säkerställer att förbättringsidéer blir till konkreta åtgärder som ger effektivitet, besparingar och bättre arbetsmiljö. Den kanske största framgångshemligheten ligger i att initiativsystemet styrs systematiskt och inte Kellu som ett nödvändigt ont delegerat till kvalitetsorganisationen utan ledningens genuina engagemang i sin ledning.

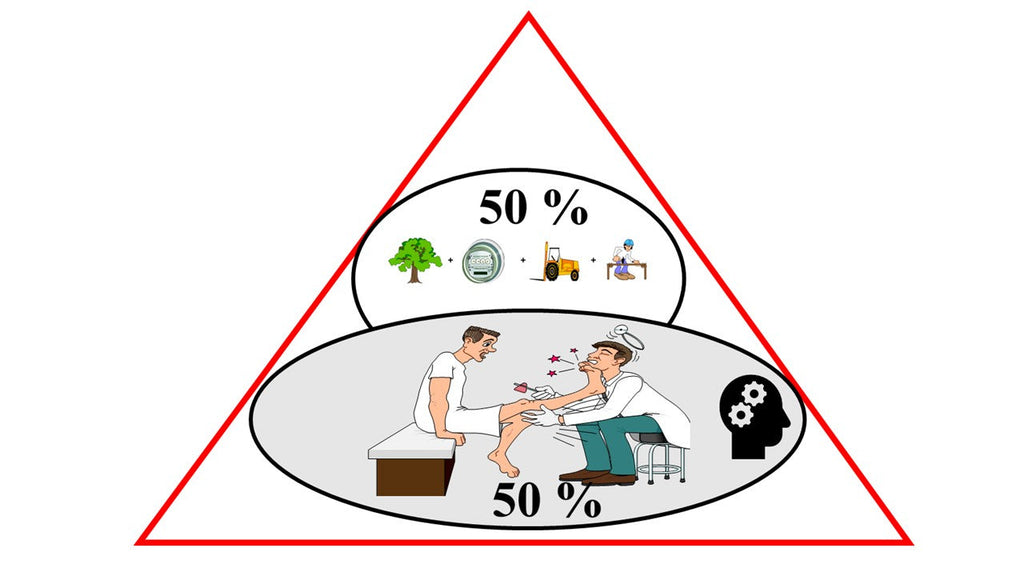

Kaizen-programmet kan delas in i tre segment (Masaaki Imai), beroende på komplexiteten i uppgiften som ska utföras och den organisatoriska nivån på vilken det utförs, och antalet deltagare. Figur 1 visar förhållandet mellan dessa tre segment som en förstärkare av produktivitetsutvecklingen.

I topp ligger Kaizen som utförs av ledningen , som fokuserar på att förbättra företagets system och verksamhetsmetoder, och arbetet resulterar i synliga nya system och fabrikslayoutförbättringar. Ledningen ska också vara med och förbättra sitt arbete, vilket också leder till en förbättring av den allmänna framsteg och arbetsmoral. Projektets varaktighet har inte specificerats.

Den andra är group Kaizen, eller kvalitetscirkel , som fokuserar på de förbättringar som uppnås genom smågruppsarbete i arbetssättet och den resulterande nya arbetsstandarden eller arbetssättet. Arbetsmetoden är ofta 10-stegsmetoden efter PDCA-cykeln, projektets varaktighet är normalt 2-4 månader. De verktyg som används är vanligtvis S seven kvalitetsverktyg (Pareto-diagram, Cause-Effect-diagram, Histogram, Styrkort, Scatter-diagram, Diverse grafik, Checkkort) och s.k. Nya sju kvalitetsverktyg (Relationsdiagram, Affinitetsdiagram, Träddiagram, Matrisdiagram, Matrisdataanalysdiagram, Process Decision Making Chart (PDPC), Pildiagram). Alla dessa verktyg används inte samtidigt, utan ett eller flera används i samma projekt. I produktionen fokuserar arbetet på en viss avdelnings problem, men teammedlemmarna kan vara från olika funktioner i fabriken efter behov. På grund av projektens varaktighet granskas 2-3 av dem per avdelning och år. Arbetet stöds av smågruppsaktiviteter och Initiativsystemet. Resultatet för deltagarna i projektet är en förbättring av arbetsmoralen, de fördelar som kom genom deltagande och möjligheten att lära sig samt utveckling av nya färdigheter. Arbetet resulterar i små successiva förbättringar och synliga förbättringar.

Den tredje är individuell Kaizen, som realiseras genom A- projektsystemet . Syftet är att arbeta mer effektivt, men inte med större intensitet. Eftersom den fokuserar på medarbetarens egen arbetscell är förbättringsmöjligheterna nästan oändliga, varför alla anställda deltar i denna aktivitet. Detta utvecklar en positiv attityd för att åstadkomma förändring, samt att förbättra sitt arbete och arbetsvillkor. Individuell Kaizen arbetar som arbetsmoralhöjare, Kaizen-medvetenhetshöjare och förbättring av den egna kompetensen eftersom företagets ledning inte kräver omedelbara kostnadsbesparingar som ett resultat av projektet. Enligt tankesättet agerar arbetstagaren som en "tänkande individ", det vill säga ett arbete som han ska utveckla, och som en "utförande individ", det vill säga ett arbete som han får betalt för. A- insatser syftar ofta till att förbättra det egna arbetet, spara energi och material, förbättra arbetsförhållandena, effektivisera maskiner och processer, förbättra verktyg och jiggar, förbättra kvaliteten, förbättra arbetssäkerheten m.m. Verktygen är sunt förnuft och sju kvalitetsverktyg. Förbättringar som uppnås över tid är små gradvisa förbättringar i en konstant ström, men ibland också synliga förbättringar. På grund av detta sägs dessa initiativ fungera som limmet mellan de två innovationerna och hjälpa dem att behålla sin produktivitet och även förbättra den.

Initiativsystemet som en motor för ständiga förbättringar

För att ständiga förbättringar ska kunna genomföras på ett systematiskt och kontrollerat sätt måste den vara i bruk ett system som möjliggör att initiativ kan tas, registreras och följas, ett sådant system kallas för Initiativsystemet. Initiativet måste styras så att vem som helst inte kan ändra standarder och arbetssätt som de vill i förbättringens namn. Därför övervakas och kontrolleras implementeringen av betydande initiativ av personer på olika organisationsnivåer och avdelningar, genom det initiativrotationssystem som förklaras nedan. Insatsavgift utgår för genomförda insatser beroende på flera olika faktorer, såsom initiativets kreativitet, nyhetsvärde, tillämpbarhet på annat håll, om insatsen riktar sig till den egna arbetscellen eller andra, initiativtagarens ställning i förhållande till insatsen m.m.

Initiativsystem till Japan ursprungligen kom från US Air Force och TWI (Training Within Industries). Initiativsystemet jag har presenterat nedan följer i allmänhet bilindustrins principer. Initiativsystemet (Suggestion System, Change Request System) är en integrerad del av individuella och grupp Kaizens verksamhet, det kan inte fås att fungera korrekt om inte ett effektivt Kaizen program och struktur byggs upp som dess motor. Det amerikanska systemet betonar kostnadsbesparingar och de belöningar som betalas för dem, medan det japanska betonar de moralhöjande fördelarna med medarbetarnas deltagande.

amerikansk japanska

Förbättringar Förbättringar

- Förbättra kvaliteten - Förbättra kvalitet och prestanda

- Förkortning av transittiden - T minskning av natttimmar

-Standardisering -Förbättra arbetssäkerheten

- Förbättra prestanda - Förbättra effektiviteten i kontorsarbetet

- Kostnadsminskning - Materialbesparingar

- Minska värdet på varulager -Underhåll och förbättring av anläggningar

-Något annat -Miljöhygien

-Något annat

Utvärderingskriterier Utvärderingskriterier

-Kostnad/del - Kreativitet, Originalitet, Tillämpbarhet

- Nödvändig investering -Effekt på kvalitetsförbättring, arbetarskydd

-Ja, nej, att vänta -Godkänd, Väntar, Ingen kommentar, Avvisad

-Kostnadsbesparingar - Årlig kostnadspåverkan

Bearbetning av initiativet inom företaget

Ett bra bakmärke är fordonsindustrin, som förmodligen är en av de mest fartfyllda aktiviteterna. Ändå eftersträvas initiativ och idéer mycket systematiskt. Figur 2 visar cykeln för det initiativ som tagits i ett bilföretag och handlingsalternativen för de ansvariga personerna på olika avdelningar när man utvärderar det initiativ som tagits.

Rutiner i initiativcykeln (bild 2):

Figur 2. Exempel på en initiativprocess

Initiativtagaren fyller i initiativformuläret . Författaren är en anställd från arbetscellen eller chef för kvalitetscirkeln. Mallen innehåller den maskinmodell som initiativet gäller, delens nummer och namn, beskrivning av ändringen, namn och datum för utgivaren, anledning till ändringen, kostnad för delen, investeringsbelopp hos leverantören eller den egna fabriken, en mer detaljerad beskrivning av ändringen inklusive aktuell situation och önskat ändrat läge, klarläggs ärendet med ritning vid behov.

Kaizen-koordinatorn tilldelar ett nummer till det ursprungliga initiativet . Initiativet skickas till Kaizen-chefen för godkännande. Det ursprungliga initiativet returneras till Kaize-koordinatorn, som registrerar det i Kaize-databasen tillsammans med en kopia.

Initiativet registreras även i Uppföljningssystemet , som är tänkt att distribuera initiativet för godkännande mellan olika avdelningar elektroniskt. Den innehåller all information på initiativblanketten och incheckningsdatum för initiativet, samt utcheckningsdatum för initiativet för nästa avdelning som tar emot initiativet. Avdelningsspecifika kommentarer om initiativet är också möjligt i det utrymme som är reserverat för det i formuläret.

Varje utvärderingsavdelning har en separat utsedd expert för att utvärdera initiativet, som skriver under efter att ha analyserat initiativet och ringer in det lämpliga alternativet, alternativen är Ja, Nej, Vänta . Om svaret är Ja skickas det till nästa avdelning för analys. Utgångsdatumet för initiativet måste registreras i spårningssystemet, vilket också är incheckningsdatumet för nästa avdelning.

Den normala maximala utvärderingstiden på avdelningen är max 3 arbetsdagar. Om det krävs mer tid för forskning kommer initiativet att försättas i väntande läge med kommentarer. Eftersom Wait or Not-tillståndet bryter kedjan från andra avdelningar, återlämnas initiativet till Kaizen-koordinatorn med en tydlig anledning till varför avvisnings- eller väntatillståndet har uppnåtts. I det här fallet skickar samordnaren en rad rutinfrågor till den återkommande avdelningen för att fråga om mer specifika orsaker till avbrottet, eller föreslår ett uppföljningsmöte i ämnet. Denna procedur säkerställer en djupare förståelse av orsakerna till avslag.

Alla Kaize-initiativ som godkänts på varje avdelning returneras för bearbetning och inspelning av Kaize-chefen. Chefen går igenom alla initiativ. Kaizen-koordinatorn organiserar genomförandet av förslaget tillsammans med leverantören eller företagsavdelningen och registrerar initiativet i Kaizen-databasen.

Cykeln av initiativ som förklaras ovan gäller endast initiativ som uppnås genom Group Kaizen eller de som leder till besparingar gjorda av en reservdelsleverantör, eftersom de är initiativ som medför stora förbättringar och kräver godkännande av flera företagsavdelningar. Individuella Kaize-initiativ registreras också, men deras handläggningstid är 1-3 dagar, så rotation är inte organiserad. I japanska företag är mer än 90 % av alla initiativ individuella Kaizen-initiativ.

På Sandvik-Tamrock tillämpades detta system vid strategisk upphandling i leverantörsfacket och i VA/VE-organisationen och årliga besparingar på hundratusentals euro uppnåddes och kund-leverantörsrelationerna förbättrades avsevärt.

Även om organisationsmodellerna förändrades och VA/VE som organisation försvann i turbulensen av globaliseringen av ett stort företag, levde andan från Kaize och strålade runt bland dess experter. Pentti Enlund, Jouko Kuisma och Pasi Julkunen har framgångsrikt tillämpat Kaizen-metoder i sitt samarbete med leverantörer, trots förändringar i organisationsmodeller, och detta fortsätter inom MexLink som sitt eget erbjudande. Ett bra exempel kan betraktas som tillverkningsmetoden utvecklad av undertecknad, där innan bytet var installationstiden för delarna på maskinen mer än 30 timmar, men efter projektet installerades delarna som tillverkats med den nya metoden på mindre än 10 minuter. På årsbasis talar vi om besparingar på flera tusen timmar till följd av att maskinernas monteringstid förkortas.

Om du inte hittar en lämplig på marknaden, byt marknad!

I min nästa artikel kommer jag att diskutera Leans tredje pelare, standardisering, och dess betydelse i företaget, men framför allt inom produktionen.

Pentti Enlund

MexLink Oy

svenska

svenska finska

finska engelska

engelska tyska

tyska